作者:北京中科富祺科技有限公司 技术服务部

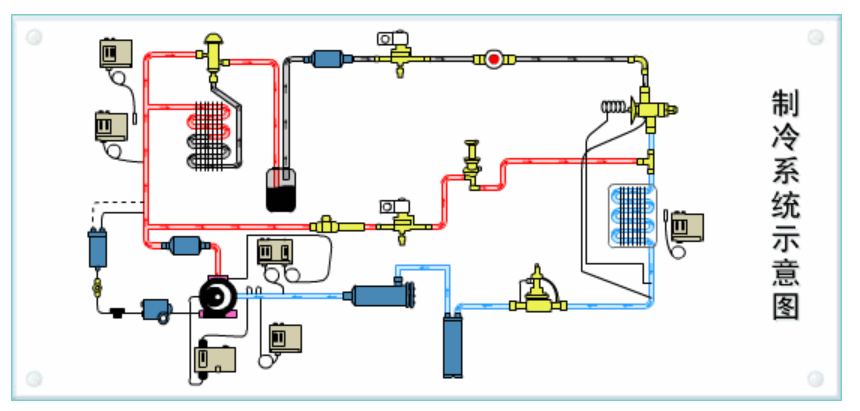

药品稳定性试验箱是制药行业践行GMP管理规范、保障药品质量的核心试验设备,主要用于药品及新药的加速试验、长期试验、高温试验等,可精准模拟25℃/60%RH(长期稳定性)、40℃/75%RH(加速试验)等标准试验环境,其运行稳定性直接决定药品稳定性试验数据的准确性、可靠性,更是关乎药品储存安全与临床用药安全的关键环节。压缩机作为药品稳定性试验箱制冷系统的“心脏",承担着冷媒压缩、循环驱动的核心功能,其性能状态直接影响设备温湿度控制精度与运行连续性,一旦出现故障,需及时规范更换,避免影响试验进程与数据完整性。

北京中科富祺科技有限公司(以下简称“中科富祺")深耕环境试验设备研发、生产与技术服务十余载,专注于药品稳定性试验箱等制药行业专用设备的迭代升级,产品严格遵循GMP原则与行业标准,核心零部件均选用原装优质产品(如丹麦丹佛斯全封闭压缩机),兼具控温精准、运行稳定、噪音低等优势,广泛应用于原料药厂、成品药厂、中药企业等各类制药场景。结合多年设备研发生产与售后技术服务经验,中科富祺总结提炼出一套贴合药品稳定性试验箱特性、符合GMP合规要求的压缩机标准化更换方法,涵盖故障判定、更换准备、实操流程、调试校验及注意事项等全环节,兼顾专业性与实操性,既能指导企业内部运维人员规范操作,也能为行业同类设备的压缩机更换提供参考,现将详细方法分享如下。

一、压缩机故障精准判定,避免盲目换件(中科富祺实操判定标准)

药品稳定性试验箱压缩机故障易与制冷系统其他部件故障混淆,盲目更换压缩机会造成成本浪费,还可能遗留潜在隐患。中科富祺技术团队结合设备运行原理与大量售后案例,制定了“三步判定法",精准区分压缩机故障与其他故障,确保换件的必要性与针对性,同时契合设备运行数据追溯要求。

(一)首先:外观与基础排查

先切断设备总电源,待设备系统性停机冷却后,打开设备背部检修面板,重点排查三点:一是观察压缩机外观,查看是否存在外壳破损、管路焊点泄漏、接线端子烧蚀、油污渗漏(冷冻油泄漏会伴随冷媒流失,导致制冷失效)等明显异常;二是检查压缩机固定螺栓,确认是否存在松动、脱落,避免因振动导致的运行异常;三是核查周边部件,查看冷凝器、蒸发器、干燥过滤器是否存在堵塞、破损,排除因其他部件故障引发的压缩机负荷异常。

(二)第二步:运行状态判定

接通设备电源,启动制冷系统,通过听觉、触觉判断压缩机运行状态:一是听运行声音,正常压缩机运行时发出均匀、平稳的嗡嗡声,若出现尖锐异响、撞击声、卡顿声,或启动后立即停机且无运行声,大概率为压缩机内部阀片损坏、电机烧毁或轴承故障;二是触外壳温度,运行10-15分钟后,压缩机外壳应处于温热状态(正常温度40-60℃),若出现急剧升温、烫手,或始终处于常温(未启动),说明压缩机存在故障;三是看制冷效果,设定设备至标准试验温度(如40℃),观察1小时内温湿度是否能正常下降并趋于稳定,若温湿度持续偏高、无法达到设定值,且排除冷媒泄漏、传感器故障后,可判定为压缩机压缩效率不足或系统性失效。

(三)第三步:专业参数检测

借助专业检测工具进一步确认,中科富祺售后团队常用检测方法:一是用万用表检测压缩机绕组电阻,测量压缩机三个接线端子之间的电阻值,若电阻值为无穷大(开路)或接近0(短路),说明压缩机电机烧毁;二是检测运行电流,启动压缩机后,用钳形电流表测量运行电流,若电流值远超压缩机额定电流,说明压缩机负荷过大或内部卡滞;三是检测系统压力,连接压力表至制冷管路,查看吸气压力、排气压力是否处于正常范围(结合设备额定参数,常规药品稳定性试验箱吸气压力0.1-0.3MPa,排气压力1.2-1.5MPa),若压力异常且排除冷媒泄漏,即为压缩机故障。

特别提醒:制药企业若配备专业运维团队,可同步记录设备运行参数、故障现象及检测数据,留存追溯记录,契合GMP合规管理要求;若无法完成专业检测,可联系中科富祺售后团队,提供设备型号、运行年限及故障描述,由专业技术人员远程指导判定或上门检测。

二、更换前全面准备,筑牢操作安全与合规防线

药品稳定性试验箱压缩机更换属于专业运维操作,涉及高压冷媒、电气接线、管路焊接等关键环节,且需契合制药行业GMP合规要求,更换前需做好充分准备,既要保障操作人员人身安全,也要避免损坏设备其他部件、影响试验环境合规性,具体准备工作分为四大类。

(一)安全防护准备

操作人员需配备全套安全防护用品:绝缘手套、防烫手套、防护眼镜、防滑鞋,避免操作过程中发生触电、烫伤、冷媒冻伤等安全事故;同时清理检修区域,确保周边无易燃易爆物品、无杂物堆积,预留足够操作空间,检修面板拆卸后妥善放置,避免丢失或损坏。

(二)工具与配件准备

1. 专业工具:准备万用表、钳形电流表、压力表组、真空泵、铜管割刀、钎焊设备(焊枪、焊料、助焊剂)、扳手(内六角、十字、一字)、螺丝刀、剥线钳等,所有工具需提前检查,确保精度达标、使用正常,钎焊设备需提前调试,避免焊接故障;

2. 核心配件:选用与设备型号系统性匹配的原装压缩机(中科富祺药品稳定性试验箱推荐使用原装丹麦丹佛斯全封闭压缩机,确保与制冷系统适配,保障运行稳定性与控温精度),同时准备新的干燥过滤器、冷冻油(与压缩机匹配型号,新压缩机通常已加注足量冷冻油,需确认加注量,避免过量或不足)、冷媒(推荐使用进口R404冷媒,契合设备制冷需求)、密封垫、接线端子等易损配件,所有配件需经中科富祺质量检测,确保合格合规,杜绝使用劣质配件影响设备性能与试验安全;

3. 辅助用品:准备抹布、吸尘器、氮气瓶(用于管路吹污、焊接保护)、冷媒回收装置(用于回收旧压缩机内剩余冷媒,避免环境污染与浪费)等。

(三)设备与环境准备

1. 设备预处理:提前取出试验箱内所有药品试样,妥善存放于符合要求的环境中,避免试样变质;关闭设备总电源、冷媒管路阀门,记录设备当前运行参数、故障现象,留存运维记录;对设备内部进行清洁,用吸尘器清理冷凝器、蒸发器表面灰尘,避免灰尘影响后续制冷效果;

2. 环境要求:更换操作需在常温、干燥、通风的环境中进行(环境温度15-30℃,相对湿度≤75%),避免在高温、高湿、粉尘多的环境中操作,防止电气短路、管路锈蚀或焊接质量不达标;同时避免周边有强电磁干扰,确保检测工具精准度。

(四)人员与合规准备

操作人员需具备专业运维资质,熟悉药品稳定性试验箱制冷系统原理、压缩机结构及安全操作规范,了解GMP管理相关要求;若操作人员无相关资质,建议委托中科富祺专业售后团队上门操作,避免操作不当引发设备故障、安全事故或不合规风险;提前梳理更换流程,明确各环节操作要点与责任分工,做好操作记录准备,确保更换全过程可追溯。

三、标准化更换实操流程(中科富祺售后标准流程,贴合GMP合规要求)

药品稳定性试验箱压缩机更换需遵循“安全优先、规范操作、精准适配、合规追溯"的原则,中科富祺结合设备特性与行业经验,制定了标准化实操流程,共分为8个步骤,每个步骤均明确操作要点与合规要求,确保更换后设备运行稳定、符合试验标准。

(一)步骤1:冷媒回收与断电收尾

1. 连接冷媒回收装置至设备制冷管路的高压阀、低压阀,打开阀门,启动回收装置,缓慢回收旧压缩机内及管路中剩余的冷媒,回收过程中密切观察压力表,直至压力降至0.02MPa以下,确认冷媒系统性回收,避免冷媒泄漏污染环境、危害人体健康;

2. 冷媒回收完成后,关闭冷媒管路阀门与回收装置,切断设备总电源,拔掉电源插头,对设备电气系统进行放电处理(重点对电容放电),避免触电事故;在电源开关处张贴“检修中,禁止合闸"标识,防止误操作。

(二)步骤2:旧压缩机拆卸

1. 拆卸电气接线:用螺丝刀拧下压缩机接线端子的固定螺丝,轻轻拔出接线插头,拆卸前做好接线标记(如标注接线位置、颜色对应关系),确保后续接线准确无误,避免接反导致压缩机烧毁;拆卸后用绝缘胶带包裹接线端子,防止短路或进水;

2. 拆卸管路连接:用铜管割刀切断压缩机吸入管、排出管的连接部位(切割时保持切口平整,避免铜管内壁产生毛刺),切割前用抹布擦拭管路表面油污、灰尘;若管路为焊接连接,需用焊枪加热焊点,待焊料融化后,轻轻分离管路与压缩机,加热过程中通入少量氮气,防止铜管内壁生成氧化膜,影响后续焊接质量;

3. 拆卸固定部件:用扳手拧下压缩机底部的固定螺栓,轻轻抬起压缩机,取出旧压缩机,拆卸过程中避免碰撞设备其他部件(如冷凝器、传感器、控制系统),防止损坏;

4. 旧部件处理:将旧压缩机妥善存放,做好标识(注明设备型号、更换日期、故障原因),后续由专业人员进行回收处理,避免随意丢弃;同时拆卸旧的干燥过滤器,妥善处理,因旧干燥过滤器内干燥剂已饱和,失去滤水功能,无法继续使用。

(三)步骤3:管路清洁与吹污

旧压缩机拆卸后,管路内部可能残留杂质、油污、氧化皮或水分,若不清理,会导致新压缩机内部磨损、堵塞,影响制冷系统运行。中科富祺标准操作:用氮气瓶连接设备制冷管路,通入压力为0.5-0.8MPa的氮气,对管路进行吹污处理,吹污时间每根管路不少于3分钟,直至管路出口无杂质、油污排出;吹污完成后,用吸尘器清理管路接口处的残留杂质,确保管路清洁畅通;若旧压缩机存在烧毁故障,需向管路内注入清洗剂,循环清洗后排出,反复2-3次,系统性清除管路内的碳化杂质与变质冷冻油,避免污染新压缩机。

(四)步骤4:新干燥过滤器安装

干燥过滤器是制冷系统的“过滤器",可过滤管路内的杂质、水分,保护压缩机与其他部件。安装新的干燥过滤器,确保安装方向正确(箭头指向冷媒流动方向),用扳手拧紧固定螺母,确保密封良好,无泄漏;安装后检查过滤器与管路的连接部位,确认无松动、无间隙,避免冷媒泄漏或杂质进入。

(五)步骤5:新压缩机安装与固定

1. 检查新压缩机:确认新压缩机型号与设备匹配,外观无破损、管路接口无毛刺,检查压缩机内部冷冻油加注量,若不足,补充对应型号的冷冻油(加注量参考设备说明书,避免过量或不足,过量会导致系统换热效果降低、压力偏高,不足会导致润滑不良,引发压缩机拉缸、烧毁);

2. 固定压缩机:将新压缩机放置在设备底部的安装位置,调整位置,确保压缩机吸入管、排出管与设备管路接口对齐,用扳手拧紧固定螺栓,螺栓拧紧力矩符合设备要求(避免过松导致振动,过紧损坏压缩机外壳);

3. 管路连接:用铜管割刀修整设备管路接口,确保切口平整、无毛刺,将压缩机吸入管、排出管与设备管路对接,对接处间隙控制在0.1-0.2mm,便于焊接;焊接时,焊枪火焰均匀加热接口,加入焊料,确保焊点饱满、无气孔、无夹渣,焊接过程中持续通入少量氮气,防止铜管内壁氧化;焊接完成后,用抹布擦拭焊点,冷却至常温,检查焊点是否密封良好,无泄漏迹象;搬运新压缩机时,倾斜角度控制在30°以内,防止冷冻油从油平衡口流出,影响压缩机性能。

(六)步骤6:电气接线与绝缘检测

1. 接线操作:根据拆卸时做好的接线标记,将设备接线插头对应连接至新压缩机的接线端子,确保接线牢固、接触良好,接线颜色、位置与原接线一致,避免接反(压缩机接线错误会导致电机烧毁、设备无法正常启动);

2. 绝缘检测:接线完成后,用万用表检测压缩机绕组与外壳之间的绝缘电阻,绝缘电阻值应≥2MΩ,确保无漏电现象;同时检测电气线路的连接部位,确认无松动、无短路隐患,接线端子用绝缘胶带包裹牢固,做好防护;

3. 线路整理:将电气线路整理规范,用扎带固定,避免线路与压缩机外壳、高温管路接触,防止线路老化、短路。

(七)步骤7:抽真空与冷媒加注

1. 抽真空:用真空泵连接设备制冷管路的真空接口,启动真空泵,对制冷系统进行抽真空处理,抽真空时间不少于30分钟,确保系统内的空气、水分系统性阀门,保压15分钟,观察压力表,若压力无回升,说明系统密封良好,无泄漏;若压力回升,需排查焊点、接口处的泄漏点,修复后重新抽真空;

2. 冷媒加注:确认系统密封良好后,连接冷媒钢瓶至设备制冷管路的加注接口,缓慢打开冷媒钢瓶阀门,向系统内加注冷媒,加注量参考设备说明书(结合设备容积与压缩机额定参数,常规药品稳定性试验箱加注量为1.5-3kg);加注过程中,启动设备制冷系统,观察压力表与设备运行状态,实时调整加注速度,避免加注过快导致液击,致使压缩机阀片断裂、内响失压;加注完成后,关闭冷媒钢瓶阀门与加注接口,检查接口处无泄漏。

(八)步骤8:整机调试与运行校验

1. 初步调试:接通设备总电源,启动设备,先空载运行30分钟,观察压缩机运行状态,听运行声音是否均匀、平稳,触摸外壳温度是否正常(40-60℃),检查电气线路、管路接口无发热、无泄漏;

2. 参数校验:设定设备至标准试验工况(长期稳定性:25℃±2℃、60%±5%RH;加速试验:40℃±2℃、75%±5%RH),运行1-2小时,用专业检测工具检测设备温湿度控制精度、均匀度,检测压缩机运行电流、吸气压力、排气压力等参数,确认所有参数符合设备说明书与GMP相关要求;同时检查设备的报警功能,模拟温湿度异常,确认报警系统正常响应,确保设备运行安全可靠;检测过程中详细记录各项参数,留存运维与校验记录,契合合规追溯要求;

3. 收尾检查:调试合格后,关闭设备,再次检查压缩机固定螺栓、管路焊点、电气接线是否牢固,清理检修区域的杂物、工具,将检修面板安装复位,做好设备清洁;同步整理更换全过程记录,包括故障判定数据、更换日期、操作人员、配件型号、调试参数等,归档留存,确保可追溯。

四、关键注意事项(中科富祺售后核心提醒,规避故障与合规风险)

药品稳定性试验箱压缩机更换涉及安全操作、设备性能与GMP合规要求,需重点关注以下关键事项,避免操作不当引发设备故障、安全事故或试验数据异常。

1. 安全操作底线:全程严格遵守安全操作规范,严禁在未断电、未放电的情况下进行电气接线操作;焊接时操作人员需佩戴防烫、防护眼镜,避免火焰烫伤或焊渣飞溅伤人;冷媒回收、加注时,避免冷媒泄漏,若不慎接触冷媒,需立即用清水冲洗,必要时就医;严禁用压缩机作为真空泵排空管路空气,否则会烧毁压缩机。

2. 配件适配要求:严禁使用与设备型号不匹配的压缩机、冷冻油、冷媒或干燥过滤器,不同牌号的冷冻油严禁混用,否则会导致冷冻油变质、润滑不良,引发压缩机拉缸、变黄、烧焦;推荐使用中科富祺原装配件,确保与设备制冷系统系统性适配,保障运行稳定性与控温精度,同时规避配件不合规导致的试验风险。

3. 管路密封与清洁:管路焊接、连接必须确保密封良好,无冷媒泄漏,泄漏不仅会影响制冷效果,还会导致压缩机运行负荷增大、烧毁;管路清洁与吹污必须系统性,尤其是旧压缩机烧毁的情况,需系统性清除管路内的杂质与变质冷冻油,避免污染新压缩机;焊接时必须通入氮气保护,防止铜管内壁氧化。

4. 合规与追溯要求:制药企业需做好更换全过程的记录,包括故障判定、配件更换、调试参数等,留存相关凭证,契合GMP管理中“可追溯"的核心要求;更换后设备的温湿度控制精度、运行稳定性需经校验合格后,方可重新投入药品稳定性试验,避免因设备参数异常导致试验数据无效;设备运行过程中,需实时记录温湿度等运行数据,方便后续追溯,温湿度异常时及时响应处理。

5. 后续维护提醒:压缩机更换后,设备需空载运行1-2天,确认无异常后,再放入药品试样进行试验;后续按照设备说明书与中科富祺售后指导,定期清洁冷凝器、蒸发器,定期检查冷媒压力、冷冻油液位,定期校准温湿度传感器,做好设备日常维护,延长压缩机使用寿命;若设备出现运行异常,及时停机检查,避免故障扩大,必要时联系中科富祺售后团队上门处理。

五、总结与售后保障

压缩机作为药品稳定性试验箱制冷系统的核心部件,其规范更换直接关系到设备运行稳定性、试验数据可靠性及制药企业的合规生产。中科富祺总结的标准化更换方法,立足设备特性与GMP合规要求,涵盖故障判定、准备工作、实操流程、调试校验及注意事项等全环节,兼顾专业性与实操性,既能帮助企业内部运维人员规范操作,也能为行业提供可借鉴的实践经验。

中科富祺始终坚持“质量为先、服务至上"的理念,不仅为制药行业提供符合GMP要求、控温精准的药品稳定性试验箱产品,还配备专业的售后技术团队,提供上门检测、故障维修、压缩机更换、设备校准等系统性技术服务,为企业解决设备运维难题,保障试验工作顺利开展。未来,中科富祺将持续深耕制药行业专用环境试验设备领域,结合行业发展趋势与用户需求,不断优化产品设计与售后服务体系,完善设备运维方法,为制药企业提供更精准、更稳定、更合规的设备与技术支持,助力制药行业高质量发展,守护药品质量安全。

参考文献

[1] 国家药督管局. 药品生产质量管理规范(GMP)[S]. 2010.

[2] 北京中科富祺科技有限公司. 药品稳定性试验箱产品技术手册与运维规范[Z]. 2025.

[3] 中国计量科学研究院. 环境试验设备运维与校准技术手册[M]. 北京: 中国计量出版社, 2021.

[4] 丹麦丹佛斯集团. 全封闭制冷压缩机安装与运维指南[Z]. 2024.

[5] 张宏. 药品稳定性试验箱制冷系统故障维修与部件更换技巧[J]. 制药装备, 2024(12): 45-48.

[6] 李娟. 制冷压缩机更换过程中的管路清洁与密封技术探讨[J]. 工业制冷, 2025(3): 32-35.